Schichtalterung bei Werkzeugen zum Präzisionsblankpressen von Glaslinsen

Zur Herstellung von hochwertigen optischen Elementen mit komplexen Geometrien wird die Technologie des Präzisionsblankpressens immer häufiger eingesetzt. Da es sich um einen replikativen Prozess handelt, wird der Stückpreis der hergestellten Optiken hauptsächlich durch die Standzeit der Werkzeuge definiert. Um die Standzeit zu erhöhen, werden auf der Werkzeugoberfläche Schutzschichten auf Edelmetall- oder Kohlenstoffbasis abgeschieden. Die Standzeit dieser Werkzeuge ist daher stark von den Eigenschaften und Standzeiten dieser Beschichtungen abhängig.

Einleitung

Die lange Kontaktzeit des heißen Glases mit dem Werkzeug gepaart mit den mechanischen Beanspruchungen während der Umformung erzeugt ein komplexes Belastungskollektiv der Werkzeugoberflächen. Dieses lässt sich in thermische, chemische und mechanische Beanspruchungen unterteilen.

Um die Standzeit der Umformwerkzeuge im Pressprozess zu erhöhen, werden die Formwerkzeuge mittels speziellen Beschichtungen geschützt. Für die gängigsten Glassorten wird ein Schichtsystem auf Basis der Edelmetalle Platin und Iridium verwendet. Aber auch andere Schichtsysteme sind in der Anwendung bzw. werden getestet.

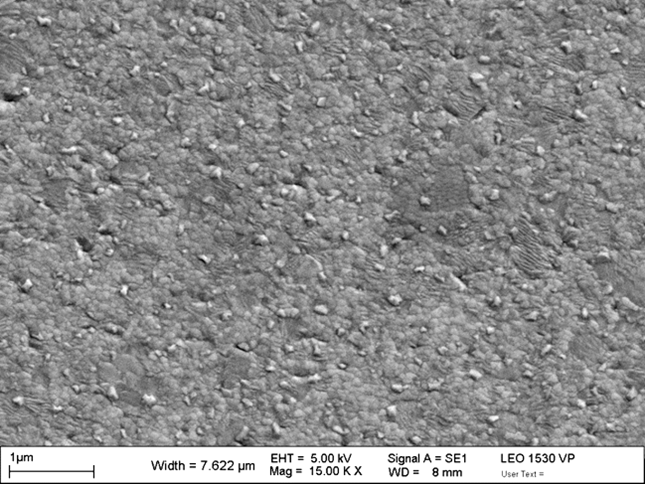

Die Werkzeugschädigung beim Einsatz erscheint in Form von Glasanhaftungen, Schichtabplatzungen, erhöhter Rauheit oder Defektdichte auf der Oberfläche des Formwerkzeuges. Bis jetzt sind die genauen Ursachen dieser Verschleißerscheinungen noch weitgehend unbekannt.

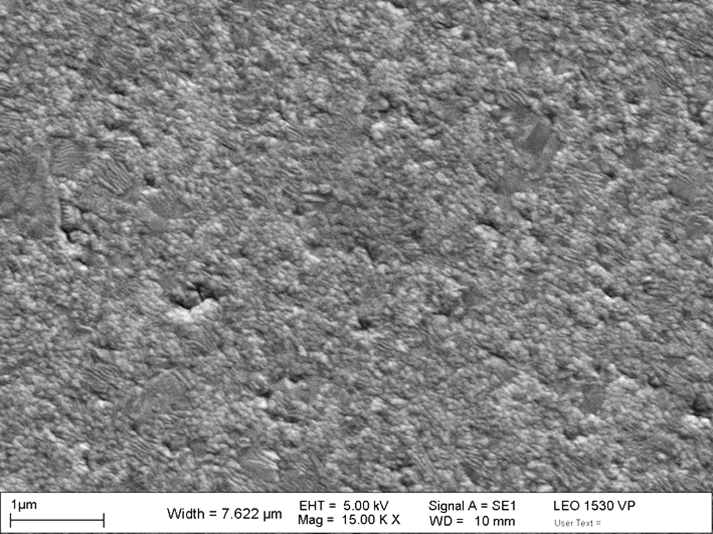

Elektronenmikroskopie

Untersuchungen der Beschichtungen basieren häufig auf Elektronenmikroskopie (REM) und Röntgenmikrobereichsanalysen (EDX) der Schichtoberflächen. Die Informationstiefe der EDX liegt dabei im Bereich um knapp 1µm. Um den internen Aufbau der typischerweise einige 100nm dicken Beschichtungen genauer untersuchen zu können wurden hier jedoch Sputtertiefenprofilmessungen mittels Photoelektronenspektroskopie (XPS) durchgeführt.

Die Photoelektronenspektroskopie hat eine vertikale Auflösung von ca. 5 - 10 nm bei Messungen in Normalemission. Bei der Aufnahme von Konzentrationstiefenprofilen wird die Probenoberfläche von einem Ionenstrahl schrittweise und kontrolliert, Lage für Lage um einige Nanometer abgetragen. Um XPS Tiefenprofile zu erstellen, werden nun nach jedem Sputter-Schritt die Photoemissionssignale der zu untersuchenden Elemente bestimmt. Durch eine genaue Analyse kann so die Schicht in ihrer vertikalen Zusammensetzung mit hoher Präzision auch bis in größere Tiefen untersucht werden.

XPS Tiefenprofilanalyse an Schichtsystemen

Als Substrat kam das nahezu Binderfreie CTM00A Wolframkarbid der Ceratizit GmbH zum Einsatz. Auf dieses Substrat wurde zunächst eine ca. 20nm dicke Chrom-Schicht (Cr) als Haftvermittler aufgebracht, gefolgt von einer etwa 300nm dicken Platin-Iridium-Schicht (PtIr). Diese Proben wurden dann in einer Moore Nanotech 065 GPM-S unter Vakuum bis auf 630°C, wie bei einem typischen Pressvorgang, aufgeheizt.

Das XPS Sputter-Tiefenprofil einer neuwertigen Schicht zeigt bei einer XPS Tiefenprofil-Analyse den erwarteten Schichtaufbau. Wird diese Schicht über einen definierten Zeitraum, wie oben beschrieben, thermisch belastet um eine Alterung während der Nutzung des Werkzeugs zu simulieren, ändert sich der Schichtaufbau jedoch deutlich:

Man erkennt gut, dass die Chromschicht (gelbe Linie) von der Grenzfläche zum Substrat praktisch vollständig an die Oberfläche diffundiert ist. Genauere Analyse zeigen, dass das Chrom an der Oberfläche als Chromoxid vorliegt.

Das Wolfram des Substrates (dunkelblaue Linie) ist ebenfalls in die Schicht eindiffundiert. Bei weiteren Untersuchungen konnte eine Zersetzung des Wolfram-Carbids im Bereich der Grenzfläche nachgewiesen werden. Aus dem zersetzten Wolframkarbid diffundiert das Wolfram dann in die PtIr-Schicht ein. An der Probenoberfläche ist darüber hinaus eine starke Belegung mit Kohlenstoff nachweisbar, vermutlich migriert der Kohlenstoff aus dem Karbid ebenfalls an die Oberfläche der Beschichtung. Ähnliche Ergebnisse ergeben sich auch mit Nickel als Haftvermittler.

Bedeutung der Ergebnisse

Der mit den XPS und REM/EDX Analysen nachweisbare Abbau der Schichtsysteme ist in mehrfacher Hinsicht problematisch. Zum einen führt das Fehlen der haftvermittelnden Schicht zu einer schlechteren Haftung der Beschichtung auf dem Substrat. Auf Dauer führt dies häufig zu einem Abblättern der Beschichtung von dem Substrat.

Darüber hinaus führt die Oxidbildung an der Oberfläche der Schutzschicht aber auch dazu, dass es zu Reaktionen zwischen dem Glas bzw. Glasbestandteilen und den Oxiden auf der Oberfläche der Schutzschicht kommt. Dies wird besonders deutlich, wenn man während der oben beschriebenen Versuche Testgläser auf die Oberfläche der beschichteten Stempel legt.

Auf der Oberfläche der Prägestempel konnten danach immer wieder anhaftende Glasbestandteile nachgewiesen werden. Auf der Rückseite der abgenommenen Gläser konnten hingegen typische Schichtbestandteile nachgewiesen werden. Darunter zum Beispiel neben Chrom– oder Nickeloxid auch Iridiumoxid. Diese Veränderungen der Werkzeugoberfläche führen auf Dauer zu einer Verschlechterung der Oberflächenqualität der hergestellten Bauteile und somit zu erhöhtem Ausschuss.

Die vorgestellten Untersuchungen wurden im Rahmen des Projektes „Coat4Glass“ (VP2757704) durchgeführt. Das Projekt wurde durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) und das Zentrale Innovations Programm (ZIM) des Bundesministerium für Wirtschaft und Energie unterstützt.