Ein unerwarteter Bruch, Korrosion an Bauteilen oder Haftungsprobleme bei Beschichtungen können Produktionsprozesse stilllegen und enorme Kosten verursachen. Als Ihr spezialisiertes akkreditiertes Dienstleistungs- und Prüflabor bieten wir Ihnen schnelle und valide Fehler- und Schadensanalytik, um die wahren Ursachen von Materialversagen aufzudecken.

Wir arbeiten streng Qualitätsorientiert und kombinieren mikroskopische und chemische Analytik mit modernster Oberflächenphysik, um Fehler nicht nur zu beschreiben, sondern Ursachen aufzudecken.

Unsere Leistungen im Bereich der Fehleranalyse

Wir untersuchen Schäden systematisch – vom makroskopischen Bauteilversagen bis zur atomaren Spurverunreinigung. Unsere Expertise deckt folgende Bereiche ab:

- Korrosionsanalyse: Identifikation von korrosionsauslösenden Medien, Lochfraß, Spaltkorrosion und interkristalliner Korrosion bei Metallen.

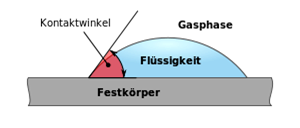

- Oberflächenfehler & Kontaminationen: Nachweis von filmischen Verunreinigungen, Flecken, Verfärbungen oder Silikonrückständen (Benetzungsstörungen), die Lackier- und Klebeprozesse behindern.

- Haftungsversagen & Delamination: Untersuchung von Schichtsystemen, Klebungen und Coatings mittels XPS und TOF-SIMS zur Klärung von Adhäsionsbrüchen.

- Materialverwechslung & Qualitätskontrolle: Überprüfung der chemischen Zusammensetzung und Identität von Werkstoffen (Metalle, Kunststoffe, Keramik, Glas).

- Schichtsystem-Analytik: Untersuchung des Schichtaufbaus, der Schichtdicke und der chemischen Schicht-Zusammensetzung

- und weitere Bereiche

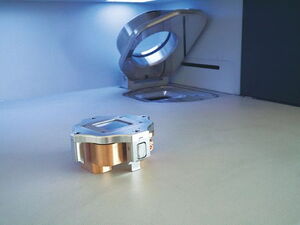

Analysemethoden in unserem akkreditierten Labor

Um jeden Schadensfall zweifelsfrei zu klären, setzen wir auf einen interdisziplinären Methodenpark. Unsere Akkreditierung nach DIN EN ISO/IEC 17025 garantiert Ihnen dabei höchste Präzision und Unabhängigkeit.

Mikroskopie & Bildgebung

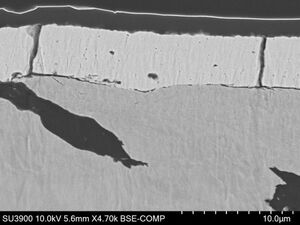

- REM/EDX (Rasterelektronenmikroskopie): Hochauflösende Darstellung von Bruchflächen und lokale Elementanalyse von Einschlüssen.

- AFM (Rasterkraftmikroskopie): Hochauflösende 3D-Vermessung von Oberflächen z.B. zur Rauheitsbestimmung von Wafern oder Beschichtungen.

- Optische Profilometrie: 3D-Vermessung von Oberflächen auch größerer Strukturen zur Bestimmung von Stufenhöhen, Rauheiten, ...

- Lichtmikroskopie & Metallographie: Schliffbilder zur Beurteilung von Gefüge, Schweißnähten und Poren.

Oberflächen- & Spurenanalytik

- XPS (Photoelektronenspektroskopie): Analyse der chemischen Bindungszustände (z.B. Oxidationsstufen) und Schichtdickenmessung im Nanometerbereich.

- TOF-SIMS (Flugzeit-Sekundärionen-Massenspektrometrie): Höchstempfindlicher Nachweis organischer Rückstände und Additive auf Oberflächen.

- FTIR-Spektroskopie: Identifizierung organischer Materialien (Kunststoffe, Öle, Fette) - Auch als IR-Mikroskopie verfügbar.

Ergänzende Präparations- & Analyseverfahren:

- Kontaktwinkelmessungen: Messung der Oberflächenspannung, Oberflächenenergie oder der Benetzbarkeit von Materialien.

- Mikrotomschnitte: Präparation von Querschnitten, z.B. von Polymermaterialien

- Quer- und Zielschliffe: Metallografische Präparation von Materialquerschnitten und Zielschliffen in Fehlstellen

- Ionenätzen: Präparation von Querschnitten und Kontrastierung von Querschliffen

- Durch unser Expertennetzwerk sind auch Methoden wie

DSC / TGA (Thermoanalyse), GDOES oder Funkenspektroskopie verfügbar

Typische Anwendungsbereiche und Branchen

Unsere Kunden stammen aus allen Bereichen der verarbeitenden Industrie, die auf fehlerfreie Materialien angewiesen sind:

- Automobilindustrie (Automotive): Analyse von Lackkratern, defekten Steckkontakten (Reibkorrosion) und Motorkomponenten.

- Elektronik & Halbleiter: Fehleranalyse an Leiterplatten, Lötstellen und Bondpads, Steckkontakten.

- Medizintechnik & Pharma: Nachweis von partikulären Verunreinigungen auf Implantaten oder in Injektionslösungen.

- Maschinenbau & Metallverarbeitung: Untersuchung von Verschleiß, Rissen und Härtefehlern.

- Kunststofftechnik: Klärung von Spritzgussfehlern, Weichmacher-Ausblühungen und UV-Alterung.

Warum uns beauftragen?

- Unabhängiges akkreditiertes Prüflabor: Als neutraler Dienstleister liefern wir objektive Gutachten, die auch bei Haftungsfragen Bestand haben.

- Schnelligkeit: Wir wissen, dass bei Produktionsstillstand jede Stunde zählt. Express-Analysen sind nach Absprache möglich.

- Beratung & Problemlösung: Sie erhalten nicht nur Messdaten, sondern verständliche Berichte mit konkreten Handlungsempfehlungen zur Fehlervermeidung.

- Alles aus einer Hand: Kombination aus klassischer Werkstoffprüfung (Härte, Zugversuch) und High-End-Forschungsmethoden.

FAQ - Häufige Fragen zu Fehleranalysen und Schadensanalytik

Die Kosten variieren je nach Komplexität. Oft reicht eine erste REM/EDX-Untersuchung, um die Ursache einzugrenzen. Wir erstellen Ihnen vorab ein transparentes, stufenweises Angebot.

Standardanalysen werden typischerweise innerhalb von 5-10 Werktagen abgeschlossen. Bei dringenden Produktionsausfällen bieten wir Prioritätsservice an. Ergebnisse liegen so oft schon innerhalb von 48h vor.

Das hängt von der Methode und der genauen Fragestellung ab. Für mikroskopische Verfahren reichen oft winzige Fragmente. Bitte kontaktieren Sie uns vor dem Versand, um die Probenentnahme und -verpackung abzustimmen.

Haben Sie einen Schadensfall oder ein Qualitätsproblem? Zögern Sie nicht. Nutzen Sie unsere Expertise für eine schnelle Problemlösung.