Ein stabiler Beschichtungsprozess, tausende Bauteile pro Woche – und plötzlich häufen sich Reklamationen: Lack blättert ab/haftet unzureichend, Etiketten lösen sich, Klebungen versagen. Adhäsionsprobleme entstehen oft scheinbar aus dem Nichts. In der Praxis liegen die Ursachen fast immer in der Oberfläche selbst: Spurenkontaminationen, eine veränderte Vorbehandlung, Oxidschichten oder eine kritische Materialkombination an der Grenzfläche. Wir identifizieren die Ursache mit oberflächenanalytischen Methoden (z. B. XPS, ToF‑SIMS, REM/EDX) zuverlässig – und liefern praxisnahe Maßnahmen, die Ihren Prozess schnell wieder stabil machen.

Woran erkennt man Adhäsionsprobleme – und warum treten sie auf?

Adhäsion beschreibt den Zusammenhalt verschiedener Materialien an der Grenzfläche. Wenn dieser Zusammenhalt versagt, zeigt sich das in der Produktion als Enthaftung, Delamination, Blasen- oder Kraterbildung, unzureichender Benetzung oder als plötzlicher Anstieg der Nacharbeit. In frühen Stadien sind die Symptome oft subtil: ein veränderter Glanzgrad, lokale Fehlstellen, steigende Prüfausschüsse. Entscheidend ist, die Grenzfläche analytisch sichtbar zu machen – denn die relevanten Effekte liegen im Bereich weniger Nanometer.

Die typischen Ursachen reichen von mit dem Auge nicht sichtbaren Silikon- oder Fettfilmen über unzureichende Aktivierung von PP/PE-Oberflächen bis hin zu Oxidschichten und Diffusionszonen in metallischen Fügepartnern. Auch schwankende Rohstoffqualitäten oder Reinigungsprozesse hinterlassen Spuren, die Makroprüfungen nicht erfassen – wohl aber hochauflösende Oberflächenanalytik in Kombination mit der geeigneten Probenpräparation und professionellem Handling.

Fallstudien (aus der Praxis)

Fallstudie 1 – Etiketten-Enthaftung durch Polysiloxan-Spuren

Ein Logistikunternehmen meldete, dass Adressetiketten bei sommerlicher Wärme von Kartonoberflächen abfielen. Die ToF‑SIMS‑Analyse detektierte Spuren eines modifizierten Polysiloxans auf der Klebeseite betroffener Chargen, während Referenzetiketten unauffällig waren. Nach Spezifizierung des Klebstoffes und Prozessanpassung verschwand das Problem.

Fallstudie 2 – Delamination eines Klarlacks auf ABS

In einer Intervallproduktion kam es nach einem Linienstillstand zu Lackablösungen auf Kunststoff‑Bauteilen. XPS zeigte eine verringerte Oberflächenaktivierung (Abnahme polarer Gruppen) nach verlängerten Zwischenlagerzeiten. Durch eine angepasste Plasma‑Vorbehandlung vor dem Lackieren stabilisierte sich die Haftung.

Fallstudie 3 – Lötfehler durch Oxidneubildung

Elektronische Baugruppen zeigten sporadische fehlerhafte/offene Lötstellen. REM/EDX wies eine sauerstoffangereicherte Grenzzone nach; XPS‑Sputter‑Tiefenprofile belegten eine Oxidneubildung nach Zwischenlagerung. Die Einführung eines definierten Reinigungs- und Lagerkonzepts senkte den Ausschuss dauerhaft.

Welche Methode wofür? (kurz & praxisnah)

Für Kontaminationsfragen liefert ToF‑SIMS höchste Empfindlichkeit bis in den ppb‑Bereich und visualisiert bei Bedarf die laterale Verteilung. XPS/ESCA quantifiziert chemische Zustände in den obersten Nanometern – ideal zur Bewertung von Aktivierungen und dünnen Filmen. REM/EDX ergänzt topografische und elementare Informationen, während Kontaktwinkelmessungen die Benetzbarkeit als prozessnahen Kennwert abbilden. In Kombination entsteht ein kausales Bild, das Technik und Maßnahme direkt verbindet. Wir beraten Sie gerne bei der Auswahl der geeignet Analyseverfahren und -Kombinationen.

REM‑ und EDX‑Untersuchungen erfolgen bei uns unter ISO/IEC‑17025‑zertifizierter Laborakkreditierung – für verlässliche, rückführbare Messergebnisse.

Unser Prüf- und Lösungsworkflow

Wir starten in der Regel gemeinsam mit einem kurzen Problem‑Briefing (Bauteil, Schritt im Prozess, aufgetretene Fehler), prüfen Musterpaare (i. d. R. Gut/Schlecht) und legen die Methodik fest. Nach der Untersuchung erhalten Sie einen Bericht mit klarer Ursachenlage, Risikoabschätzung und in Abstimmung mit Ihnen konkreten Maßnahmen – etwa Reinigungs-/Vorbehandlungsempfehlungen, ggf. Grenzwertvorschlägen für Wareneingänge oder Stabilitätskonzepte für Lager- und Taktzeiten.

Wo Adhäsionsprobleme besonders kritisch sind

- Automotive (Außen-/Innenlacke, Folien, Klebungen),

- Elektronik/Halbleiter (Metallisierungen, Bondpads),

- Medizintechnik (Haftung sterilrelevanter Beschichtungen),

- Verpackung (Siegeln, Etikettieren),

- Beschichtungs-/Lackindustrie (Krater, Blasen, Benetzung).

FAQ zu Haftungsproblemen/Adhäsionsversagen/Enthaftung

Haftungsprobleme entstehen meist durch zwei Hauptursachen: Entweder liegt eine Kontamination der Grenzfläche vor (z. B. durch Silikone, Fette, Trennmittel oder Öle), die eine chemische Bindung verhindert, oder die Oberflächenvorbehandlung (z. B. Plasma, Corona, Primer) war unzureichend bzw. fehlerhaft. Auch Materialunverträglichkeiten oder Diffusionsprozesse aus dem Materialinneren können zu Enthaftungen führen.

Zur Ursachenforschung werden oberflächenanalytische Verfahren eingesetzt. Mittels XPS (Photoelektronenspektroskopie) kann die chemische Zusammensetzung der Bruchstellen quantitativ bestimmt werden, um Oxidationszustände oder Aktivierungsfehler zu finden. Die ToF-SIMS (Sekundärionen-Massenspektrometrie) ist extrem empfindlich für den Nachweis winzigster Spuren von organischen Kontaminationen (z. B. Tensidreste, Silikone oder Fettsäuren) auf der Delaminationsfläche.

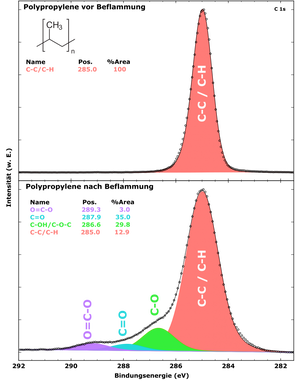

Ja. Verfahren wie die Kontaktwinkelmessung geben einen ersten Hinweis auf die Benetzbarkeit. Für eine genaue Bewertung nutzen wir jedoch spektroskopische Verfahren (XPS), um zu prüfen, ob die gewünschten polaren Gruppen (z. B. Hydroxyl- oder Carboxylgruppen) tatsächlich in ausreichender Dichte auf der Polymeroberfläche erzeugt wurden.

Die Analyse ist materialunabhängig möglich. Wir untersuchen routinemäßig Fehlerbilder auf Kunststoffen (Polymere), Metallen, Glas, Keramik sowie bei Verbundwerkstoffen. Typische Beispiele sind lackierte Bauteile, geklebte Verbindungen, Beschichtungen in der Medizintechnik oder laminierte Folien.

Bei einem Adhäsionsbruch erfolgt die Trennung direkt an der Grenzfläche zwischen zwei Materialien (z. B. Klebstoff löst sich glatt vom Substrat) – hier liegt das Problem oft in der Oberflächenchemie. Bei einem Kohäsionsbruch versagt das Material in sich selbst (z. B. der Klebstoff reißt in der Mitte). Die Analytik hilft dabei, genau zu bestimmen, in welcher Schicht das Versagen stattfand, was oft mit bloßem Auge nicht erkennbar ist.

Anwendungsbeispiele

Haben Sie einen Schadensfall oder ein Qualitätsproblem? Zögern Sie nicht. Nutzen Sie unsere Expertise für eine schnelle Problemlösung.